Następnie przystępuje się do wytyczenia obrysu budynku na działce. Jest to ważny etap, który wymaga precyzji, gdyż błędy na tym etapie mogą wpłynąć na całą konstrukcję. Wykorzystuje się do tego niwelator lub inne urządzenia geodezyjne, które pozwalają na dokładne oznaczenie miejsc, gdzie będą znajdowały się fundamenty.

Kolejnym krokiem jest przygotowanie wykopu. W zależności od rodzaju fundamentów (ławy fundamentowe, płyty fundamentowe, palowe), wykop może mieć różne głębokości i szerokości. Ważne jest, aby wykop był wykonany zgodnie z projektem oraz by dno wykopu było równe i stabilne. W przypadku gruntów niestabilnych konieczne może być dodatkowe wzmocnienie podłoża.

Następnie następuje zbrojenie fundamentów. Zbrojenie, czyli wzmocnienie betonu stalowymi prętami, jest kluczowe dla zwiększenia nośności i trwałości fundamentów. Pręty zbrojeniowe układa się zgodnie z projektem konstrukcyjnym i łączy za pomocą drutu wiązałkowego. Prawidłowo wykonane zbrojenie jest niezbędne, aby fundamenty mogły przenosić obciążenia z budynku na grunt.

Po zbrojeniu przychodzi czas na zalewanie fundamentów betonem. Beton musi być odpowiednio dobrany pod względem klasy wytrzymałości i konsystencji. Ważne jest, aby betonowanie odbywało się w sposób ciągły, co pozwala uniknąć powstawania zimnych spoin, które osłabiają strukturę fundamentów. Po zalaniu, beton musi być starannie zagęszczony, aby usunąć pęcherzyki powietrza, które mogą osłabiać jego strukturę.

Kiedy beton zaczyna wiązać, należy zadbać o jego pielęgnację. Polega ona na utrzymaniu odpowiedniej wilgotności betonu przez pierwsze dni po zalaniu. Jest to kluczowe, ponieważ zbyt szybkie wysychanie betonu może prowadzić do jego spękania i obniżenia wytrzymałości. Można to robić poprzez regularne zraszanie wodą lub przykrycie powierzchni folią, która zapobiega parowaniu.

Po odpowiednim związaniu betonu można przystąpić do izolacji fundamentów. Izolacja chroni fundamenty przed wilgocią oraz wodą gruntową, co jest szczególnie ważne w przypadku budynków z piwnicą. Stosuje się różne materiały izolacyjne, takie jak papa termozgrzewalna, folie izolacyjne, czy specjalne masy uszczelniające. Izolacja musi być starannie wykonana, aby zapewnić długotrwałą ochronę przed wodą.

Przygotowanie terenu

Przed przystąpieniem do betonowania fundamentów, kluczowe jest przygotowanie terenu, które wpływa na trwałość i stabilność całej konstrukcji. Proces ten obejmuje kilka istotnych etapów, które należy przeprowadzić z dużą precyzją i zgodnie z obowiązującymi normami budowlanymi.

Najpierw należy przeprowadzić badania geotechniczne, które pozwolą na ocenę warunków gruntowych. Dzięki temu możliwe jest określenie rodzaju gruntu oraz jego nośności, co jest kluczowe dla dalszych prac. W oparciu o te badania, inżynierowie mogą zaprojektować odpowiednie fundamenty, dostosowane do specyficznych warunków terenowych.

Następnie przystępuje się do oczyszczenia terenu. Polega to na usunięciu wszelkich przeszkód, takich jak drzewa, krzewy, stare fundamenty czy gruz. Teren musi być dokładnie wyrównany, co umożliwia późniejsze prace ziemne. Istotne jest również usunięcie warstwy humusu, czyli żyznej warstwy gleby, która jest mniej stabilna i nie nadaje się do budowy fundamentów.

Kolejnym etapem jest wyznaczenie obrysu fundamentów. Wykonuje się to za pomocą palików i sznurka, tworząc precyzyjny plan fundamentów na terenie. Dzięki temu możliwe jest dokładne wytyczenie miejsc, gdzie będą kopane wykopy pod fundamenty. W tym momencie inżynierowie mogą jeszcze dokonać ostatnich korekt w projekcie, jeżeli okaże się to konieczne.

Po wyznaczeniu obrysu przystępuje się do wykopywania fundamentów. W zależności od projektu, mogą to być wykopy liniowe pod ławy fundamentowe lub wykopy punktowe pod stopy fundamentowe. W trakcie tych prac ważne jest utrzymanie odpowiedniej głębokości i szerokości wykopów, zgodnie z projektem. Warto zaznaczyć, że wykopy powinny być zabezpieczone przed osuwaniem się ziemi, co jest szczególnie istotne w przypadku głębszych wykopów.

W niektórych przypadkach, przed betonowaniem fundamentów, konieczne jest wykonanie stabilizacji gruntu. Może to obejmować zagęszczanie podłoża, wprowadzenie warstw geotekstyliów lub wykonanie wzmocnień przy użyciu pali. Wszystkie te działania mają na celu zwiększenie nośności podłoża i zapewnienie stabilności konstrukcji.

Ostatnim etapem przygotowania terenu jest wykonanie podsypki pod fundamenty. Zazwyczaj wykorzystuje się do tego piasek lub żwir, które równomiernie rozkłada się na dnie wykopu. Podsypka pełni funkcję drenażową, odprowadzając nadmiar wody z fundamentów, oraz pozwala na równomierne rozłożenie obciążeń na grunt.

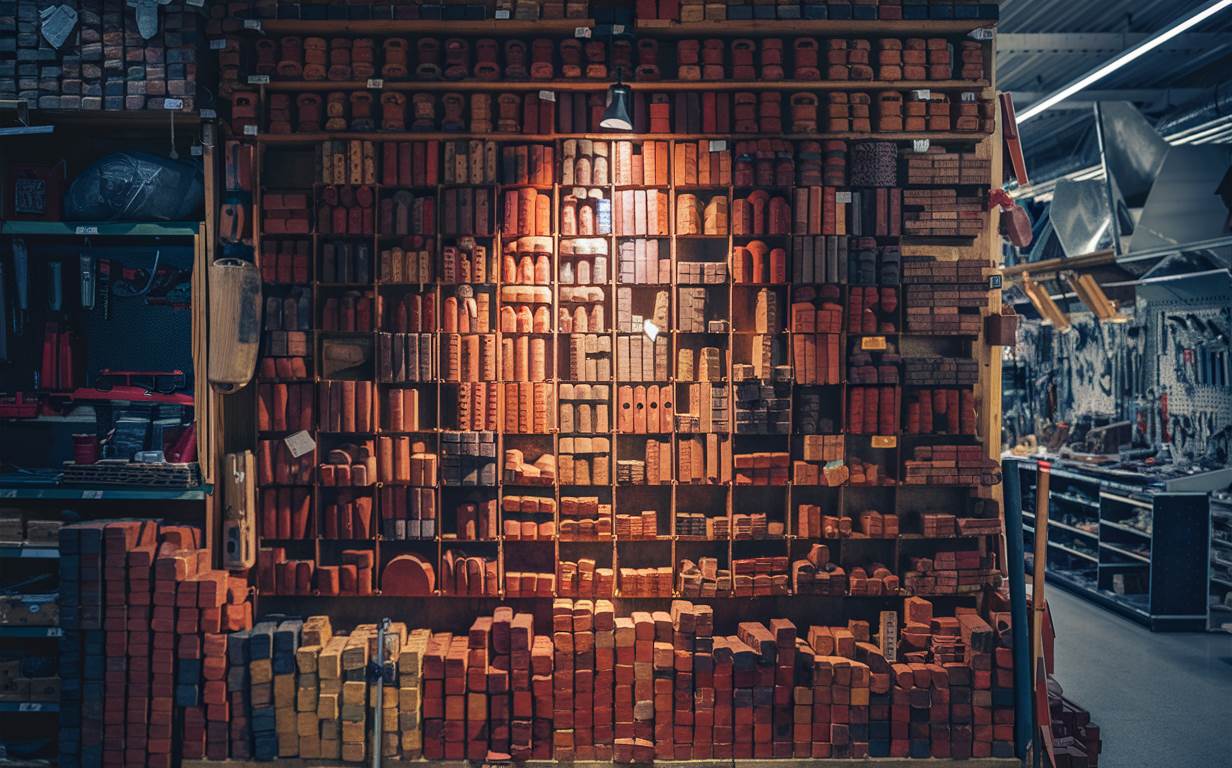

Wybór materiałów

Podczas projektowania fundamentów żelbetowych kluczowym elementem jest właściwy wybór materiałów, które będą wykorzystane do konstrukcji. Fundamenty żelbetowe wymagają starannego rozważenia różnych aspektów, takich jak wytrzymałość, trwałość oraz odporność na działanie czynników atmosferycznych.

Jeden z najważniejszych materiałów używanych do produkcji fundamentów żelbetowych to beton. Beton musi spełniać określone normy dotyczące wytrzymałości i składu chemicznego, aby zapewnić stabilność i odporność na obciążenia. Typowe składniki betonu to cement, piasek, kamień łamany oraz dodatki poprawiające jego właściwości.

| Rodzaj materiału | Właściwości |

|---|---|

| Cement | Cement portlandzki jest najczęściej stosowanym rodzajem cementu do produkcji betonu. |

| Piasek | Piasek jest niezbędny do zapewnienia odpowiedniej konsystencji betonu oraz jego wytrzymałości. |

| Kamień łamany | Kamień łamany jest używany jako kruszywo do betonu, poprawiając jego właściwości mechaniczne. |

Oprócz betonu, stal zbrojeniowa jest kluczowym materiałem stosowanym do wzmocnienia fundamentów żelbetowych. Stal zbrojeniowa musi być odpowiednio dobranej grubości i klasy wytrzymałości, aby zapewnić odpowiednie wzmocnienie konstrukcji i odporność na nadmierne obciążenia.

Zbrojenie konstrukcji

Kiedy planujesz podkładki fundamentowe dla swojego budynku, kluczowym elementem jest zbrojenie konstrukcji. Jest to proces, który zapewnia niezbędną siłę i wytrzymałość struktury. Zbrojenie odgrywa kluczową rolę w zapobieganiu pęknięciom i utrzymywaniu integralności całej konstrukcji przez wiele lat.

Podczas projektowania podkładek fundamentowych, inżynierowie uwzględniają specyficzne wymagania dotyczące zbrojenia, które zależą od obciążenia, rodzaju gruntu oraz wymagań lokalnych przepisów budowlanych. Typowe materiały używane do zbrojenia obejmują stalowe pręty, siatki zbrojeniowe oraz włókna kompozytowe.

Stalowe pręty są powszechnie stosowane ze względu na swoją wysoką wytrzymałość i elastyczność. Pręty te są dostępne w różnych średnicach i długościach, co pozwala dostosować zbrojenie do specyficznych potrzeb projektowych. Przykładowe specyfikacje techniczne dla stalowych prętów używanych w zbrojeniu mogą obejmować tabele przedstawiające dopuszczalne naprężenia oraz wytrzymałość na rozciąganie.

| Typ materiału | Średnica pręta (mm) | Wytrzymałość na rozciąganie (MPa) |

|---|---|---|

| Stalowe pręty | 10 | 500 |

| Stalowe pręty | 12 | 600 |

Siatki zbrojeniowe są również popularnym wyborem, szczególnie w przypadku większych obszarów fundamentów. Siatki te są wykonane z ocynkowanej stali i oferują szybszy sposób instalacji niż pojedyncze pręty. Standardowe wymiary siatek zbrojeniowych obejmują różne spacery i grubości drutu, które można dostosować do wymagań konkretnego projektu.

W przypadku zbrojenia fundamentów, kluczowe jest także odpowiednie ułożenie prętów czy siatek zgodnie z projektem architektonicznym i inżynieryjnym. Zbrojenie powinno być zaplanowane tak, aby zapewnić równomierne rozłożenie sił oraz minimalizować ryzyko pęknięć w wyniku zmian temperatury czy obciążenia.

Włókna kompozytowe są innowacyjnym rozwiązaniem stosowanym w coraz większej liczbie projektów budowlanych. Te lekkie, ale bardzo wytrzymałe materiały mogą być wkomponowane w beton, aby zwiększyć jego odporność na pękanie oraz zmniejszyć ryzyko korozji w porównaniu do tradycyjnego zbrojenia stalowego.

Betonowanie metodą tradycyjną

Betonowanie metodą tradycyjną jest powszechną praktyką w budownictwie, szczególnie przy tworzeniu podkładek fundamentowych. Ten proces zapewnia solidną i trwałą bazę dla konstrukcji budynków. Główne etapy betonowania obejmują przygotowanie terenu, wyrównanie podłoża oraz zabezpieczenie przeciwwodne.

Przed rozpoczęciem betonowania teren musi być odpowiednio przygotowany. Oznacza to usunięcie warstw organicznych i zbędnych materiałów, aby zapewnić stabilność podłoża. Następnie teren jest dokładnie zagęszczany, co minimalizuje ryzyko osiadania gruntu podczas eksploatacji budynku.

Po przygotowaniu terenu następuje wyrównanie podłoża, które jest kluczowe dla równomiernej dystrybucji obciążeń. Stosuje się tu specjalne maszyny lub ręczne narzędzia do osiągnięcia odpowiedniego poziomu i nachylenia. Również należy zadbać o odwodnienie, co zapobiega gromadzeniu się wody pod fundamentami.

Zabezpieczenie przeciwwodne jest nieodzownym elementem procesu betonowania. Stosowane są różne techniki i materiały, takie jak membrany izolacyjne lub specjalne folie ochronne, które chronią beton przed wilgocią. To zapewnia długowieczność fundamentów i minimalizuje ryzyko uszkodzeń.

Kolejnym krokiem jest przygotowanie zbrojenia – procesu umieszczania w betonie stali zbrojeniowej, która zwiększa jego wytrzymałość na naprężenia. Następnie beton jest wylewany i równomiernie rozprowadzany na całej powierzchni podkładek fundamentowych. Ważne jest, aby proces betonowania odbywał się zgodnie z normami i zaleceniami dotyczącymi mieszania, transportu i ułożenia betonu.

Budowa fundamentów prefabrykowanych

Zastosowanie fundamentów prefabrykowanych przynosi szereg korzyści, szczególnie w kontekście efektywności czasowej i kosztowej budowy. Prefabrykowane elementy są produkowane fabrycznie, co eliminuje konieczność budowy fundamentów na miejscu. Dzięki temu proces montażu staje się szybszy i bardziej kontrolowany pod względem jakości.

Głównym elementem fundamentów prefabrykowanych są podkładki, które pełnią kluczową rolę w rozprowadzeniu i przeniesieniu obciążeń z konstrukcji na grunt. Każdy rodzaj podkładek jest projektowany specjalnie pod konkretny rodzaj obciążenia oraz warunki gruntowe. Współczesne technologie umożliwiają produkcję podkładek z różnych materiałów, takich jak beton, stal czy kompozyty, co pozwala dostosować je do specyficznych wymagań konstrukcyjnych.

| Rodzaj podkładki | Materiał | Zastosowanie |

|---|---|---|

| Podkładki betonowe | Beton | Typowe obciążenia budowlane, stabilność |

| Podkładki stalowe | Stal | Wysokie obciążenia, odporność na korozję |

| Podkładki kompozytowe | Kompozyty | Lekkość, specjalistyczne zastosowania |

Kluczowym elementem montażu fundamentów prefabrykowanych jest odpowiednie przygotowanie terenu oraz zapewnienie stabilnych warunków pod podkładki. Wartość dodaną stanowi również możliwość stosowania podkładek, które można łatwo wymieniać lub modernizować bez konieczności gruntownej przebudowy fundamentów.

Izolacja fundamentów budynków

jest kluczowym elementem ich trwałości i odporności na wilgoć oraz inne niekorzystne warunki atmosferyczne. W kontekście technologii budowlanych, izolacja fundamentów odgrywa istotną rolę w zapobieganiu zawilgoceniu oraz utrzymywaniu stabilności konstrukcji. Najczęściej stosowanymi metodami izolacji są podkładki fundamentowe, które skutecznie chronią dolne partie budynku przed wilgocią napowietrzną oraz wodą gruntową.

Odpowiednio zaprojektowane i wykonane podkładki fundamentowe mają za zadanie nie tylko izolować, ale także równomiernie rozprowadzać obciążenia budynku na grunt. Najczęściej wykorzystuje się materiały o wysokiej odporności na ściskanie i ścinanie, takie jak beton komórkowy lub styropian zbrojony siatką. Tego typu materiały nie tylko chronią fundamenty, ale również minimalizują ryzyko osiadania budynku.

| Typ materiału | Zalety | Wady |

|---|---|---|

| Beton komórkowy | Wysoka odporność na wilgoć | Wyższy koszt materiału |

| Styropian zbrojony | Niska masa własna | Możliwość uszkodzeń mechanicznych |

Podkładki fundamentowe powinny być projektowane z uwzględnieniem specyficznych warunków gruntowych i klimatycznych regionu, w którym znajduje się budynek. W celu zminimalizowania ryzyka zawilgocenia, często stosuje się dodatkowe warstwy izolacyjne, takie jak folie bitumiczne lub membrany PVC.